静電気対策の基本情報

静電気トラブルが発生・懸念される場合、解決に向けた対策の順序として以下のステップを推奨します。

- 要求される静電気管理レベルを把握する

- 静電気の発生源を特定する

- 静電気対策を講じる

- 除電する

以下に、その概要を記載します。

1. 要求される静電気管理レベルを把握する

静電気対策のレベルは、用途や目的によって大きく変わります。

このため、まずは、どのレベルの対策を講じるべきかを確認・設定する必要があります。例えば、人体への放電による不快感の防止のために、半導体の保護レベルの対策が必要かといえば、必ずしもそのようなことはありません。厳しい管理基準はコスト増にも繋がります。

一方、納入先で塗工作業を行うなど、追加加工がおこなわれる見込みがある場合、その現場で障害が発生しないような対策を設定する必要があり、注意が必要です。

2. 静電気の発生源を特定する

静電気トラブルの発生源より上流の工程で対策を行っても効果はありません。

また、全工程にイオナイザなどの機器を設置するとなると、かなりの投資が必要となります。どの場所でトラブルが発生しているかを把握することで、ピンポイントで効果的な対策を施すことを目指しましょう。

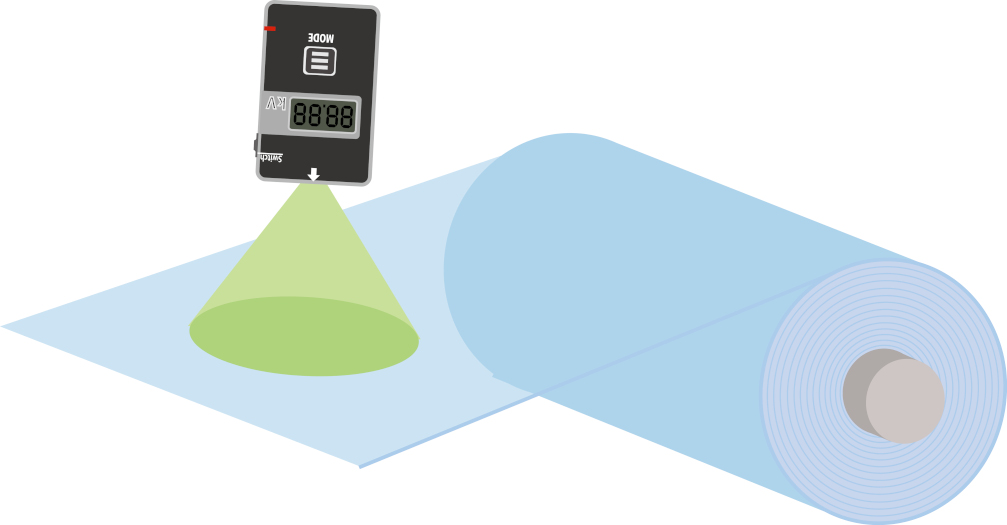

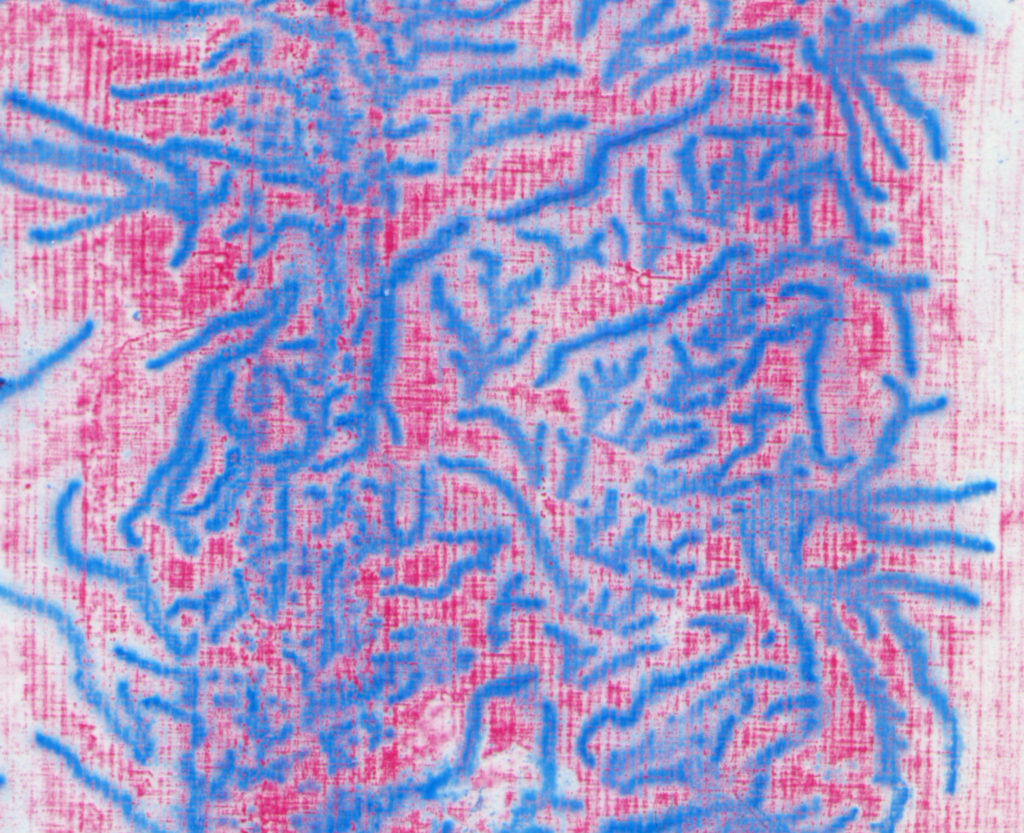

発生源の特定には、電荷測定※やトナーチェックなどにより静電気が発生している原因個所を見つけ出します。

※プラスマイナスが混在した帯電の場合、測定される電圧は実際の帯電量より低くなりますので注意が必要です。

3. 静電気対策を講じる

静電気トラブルの発生源が判明したら、必要な対策を講じます。

静電気対策では、専用機器を使用した除電処理が積極的に試みられますが、除電はあくまで対症療法です。加工速度などの条件変化によって、問題が再発する可能性があります。

材料の組合せ変更や導電性制御などを駆使して、可能な限り帯電を抑制する手段を構築することが望ましいです。特に装置設計の際は、この視点が重要となります。

下記は対策の一例です。

・金属材料(導体)の接地※1

・樹脂材料(絶縁体)を導電性材料へ変更

・帯電列などの情報をもとに、発生する静電気量が少ない組合せを選定する

帯電列について

・接触面積の極限により静電気の発生量を抑える

・静電気が発生しにくい加工条件・装置構成に変更する

・相対湿度50%程度※2を確保する

※1:接地時の注意:火花放電は2つの対象間で電位差が生じ、絶縁破壊電圧を超えると発生します。帯電した樹脂など、接地できていない対象があると放電リスクがあり、注意が必要です。

※2:同一材料でも低湿度ではより帯電し、高湿度では帯電量が低下する傾向があります。一方、必要以上に加湿すると、温度低下時の結露や、金属部品の腐蝕などが発生しますので、50%程度を目安とします。なお、乾燥環境や真空条件など、工程内に低湿度環境がある場合は注意が必要です。

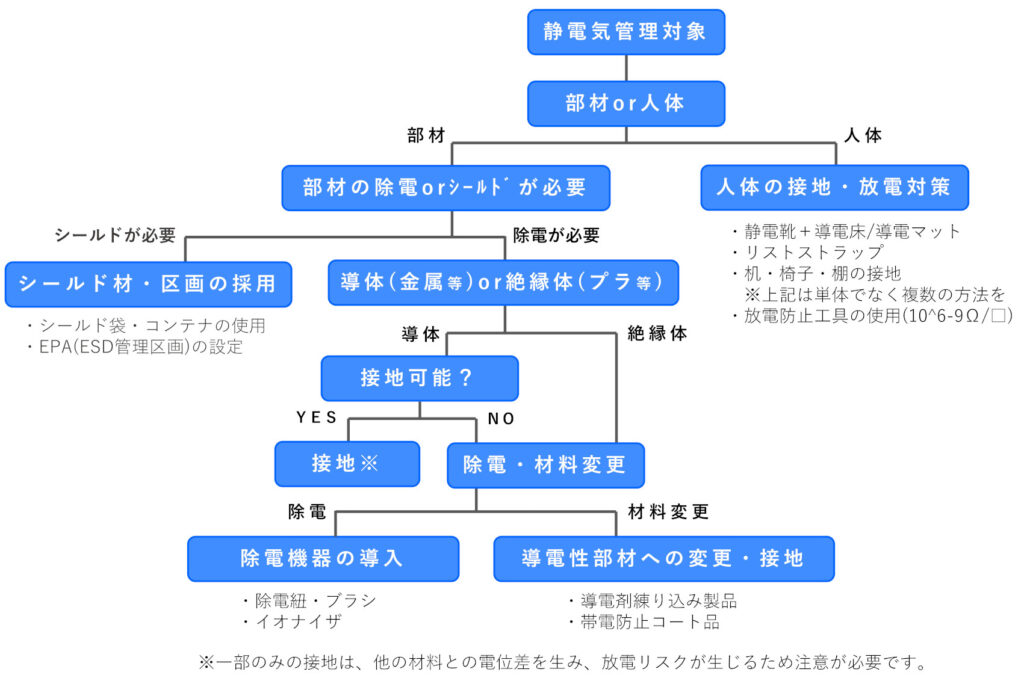

接地や材料・環境変更・除電の必要性などの判断は、下記のチャートを参考にご確認ください。

4)除電する

対策を試みても効果が不十分な場合、静電気障害が発生している周辺に除電機器(イオナイザ・除電ブラシなど)を設置して対象を除電します。

除電機器は、適切な取り付け場所・距離・向きに設置します。設置方法が不適切だと、却って静電気を発生させてしまう可能性があります。特に、常時イオンを供給するイオナイザは、不適切な設置方法では静電気供給機となる場合もあり、注意が必要です。

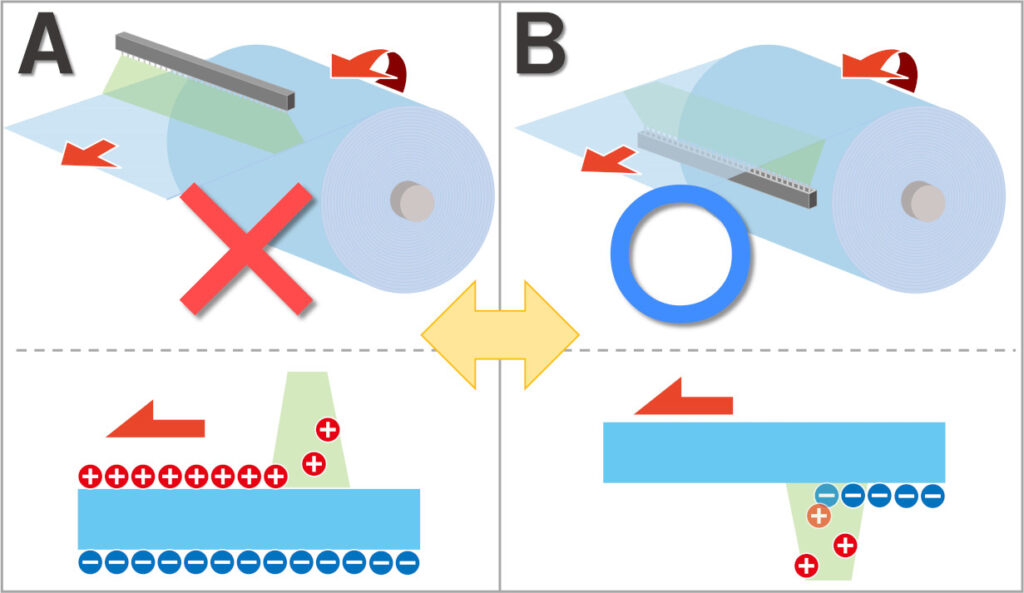

【除電機器の不適切な使用例】

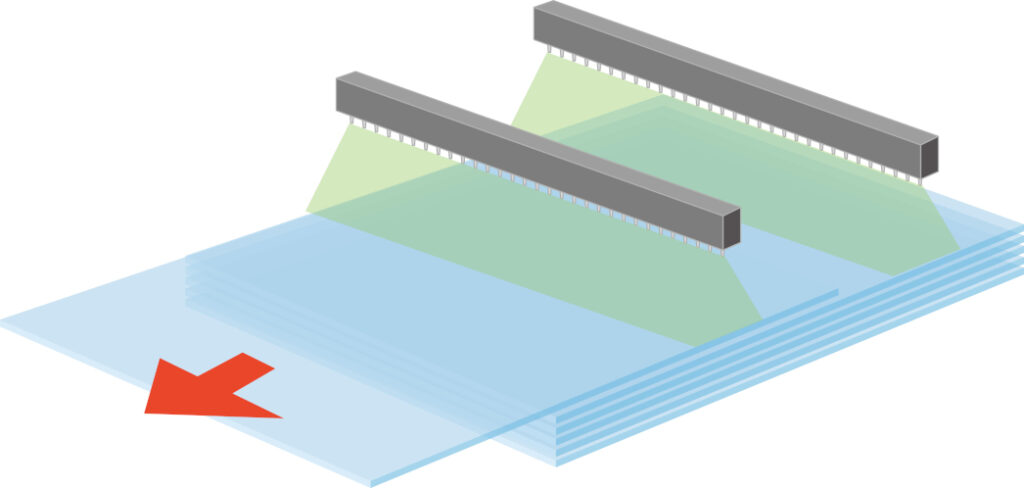

シートを重ねたままイオナイザで除電する

シートは1枚1枚除電します。

フィルムの引っ付きが問題な場合は、重ねる前の工程で除電します。

A)表裏で帯電した電荷が一時的に釣り合うが、片方の電荷が消滅すると再び帯電が顕在化する。B)電荷が中和されている。

次のページ—>静電気関連機器(測定器・除電機器)について

お気軽にお問い合わせください。077-534-5311受付時間 平日9:00-17:00

お問い合わせ