静電気対策における注意点

このページでは、静電気対策で行いがちな間違いや注意点をまとめています。

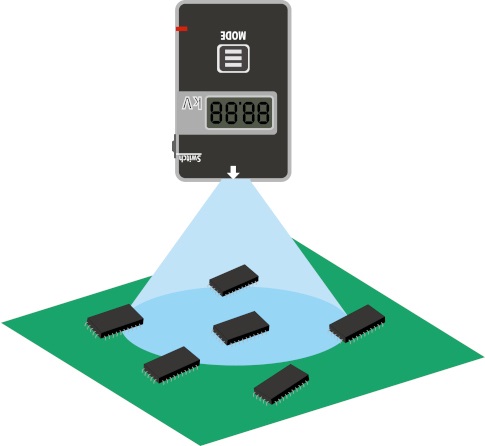

1)表面電位計の測定値は正しい?

表面電位計は帯電量を簡便に測定できますが、測定方法によっては実際の帯電量と乖離した計測値を示す場合があります。

【よくある事例】

- 測定範囲よりも測定対象が小さい

- 測定対象の背後に接地導体がある

- 正負の帯電が混在している

特に、放電が起きている場合、放電により逆電荷が供給されるため、放電前の帯電量より低い値が検出される点に注意が必要です。

なお、正確な測定値を得るためにはアースに接続して使用してください。

リンク–>表面電位計の正しい使い方

2)“接地=放電しない”とは限らない

静電気対策として挙げられる代表的な方法が“アースによる接地”です。正しく実施すれば効果的な方法ですが、注意点も少なくありません。下記に気を付けるべき項目をピックアップします。

リンク–>アースの役割・取り方と見落としがちな点

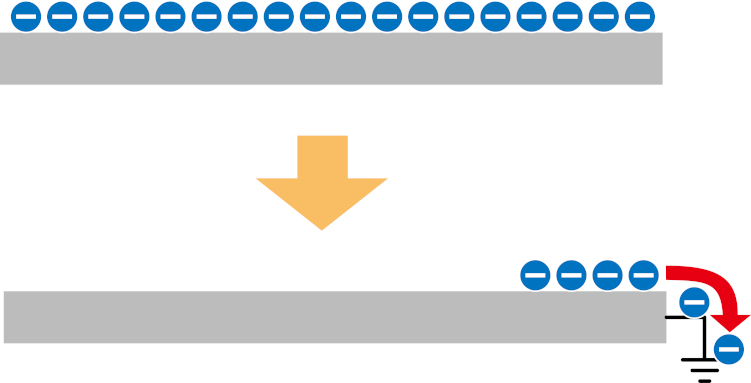

2)-1:絶縁体は接地しても効果が無い

プラスチックなどの絶縁体は帯電した電荷が移動しない(導通しない)ため、絶縁体にアースを取り付けても効果がありません。

2)-2:金属も帯電する

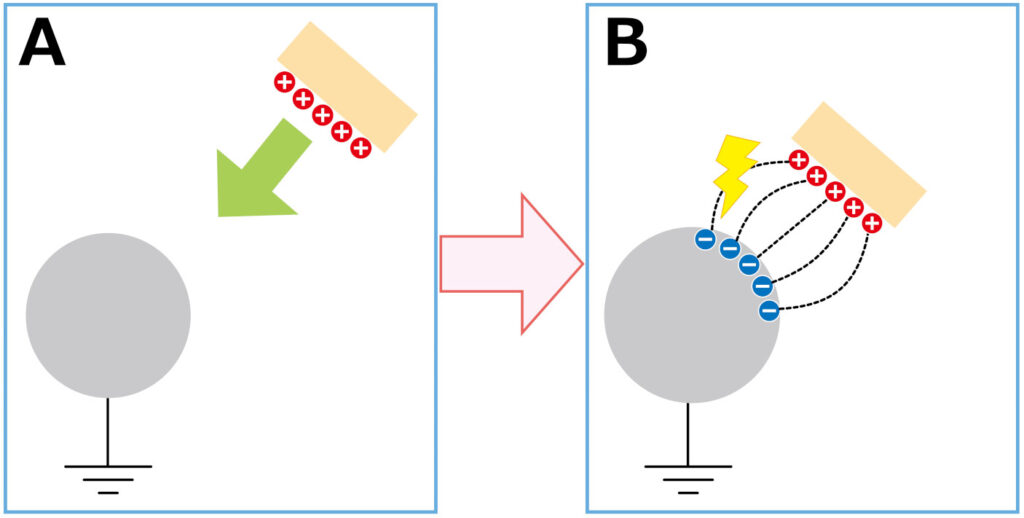

2種類の物質が接触・剥離した際、一方の物質は正に、他方の物質は負に帯電します。この現象は導体である金属も例外ではありません。金属を接地していれば、発生した静電気は速やかに中和されますが、接地していない場合、静電気は除去されません。また、金属の近くに帯電物体がある場合、接地の有無にかかわらず、帯電物体側に近い金属面に、帯電物体と逆電荷の電荷が発生します(静電誘導による誘導帯電)。静電誘導は放電トラブルの原因にもなります。

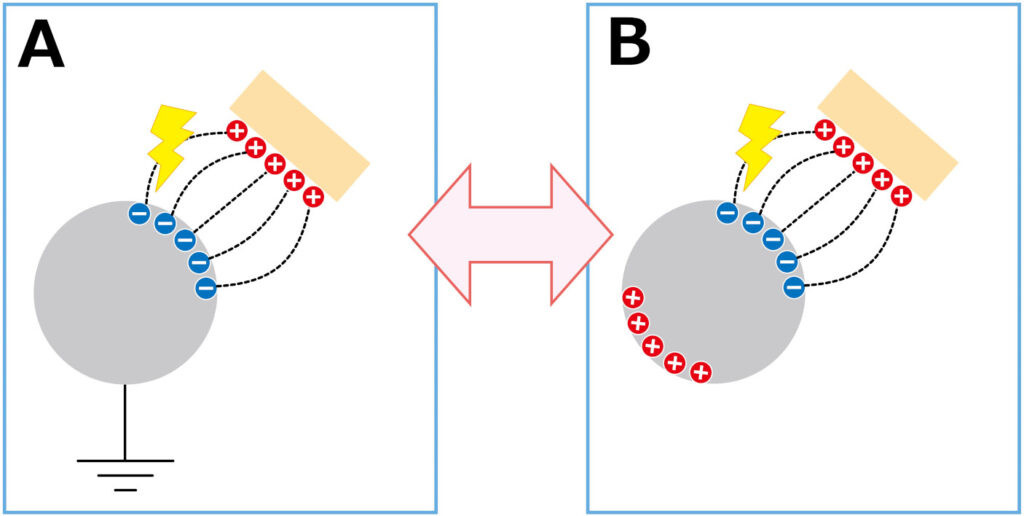

2)-3:接地しても帯電物体が近づくと火花放電のリスク

空気中の火花放電は、2つの材料間で空気の絶縁破壊電圧(3kV/mm)を超えたときに発生します。せっかく金属を接地しても、帯電した他の物質(導体/絶縁体)が近づくと、それぞれの間に電位差が生じ、放電のリスクが生じます。静電気対策は工程全体を俯瞰しながら行う必要があります。

【A】接地ありと【B】接地無しでの誘導帯電の比較イメージ(どちらも放電リスクあり)

2)-4:金属での帯電防止は静電破壊の原因に

放電のスピードは各材料の導電性によって異なります。帯電量(静電気のエネルギー)が同じ場合、放電スピートが早いと短時間に大きなエネルギーが放出されることになり、電子部品の破壊などにつながります。搬送トレイなど、一般的な帯電防止用途の場合、火花放電など激しい放電を避ける必要があります。帯電防止用途では、放電速度の速い金属ではなく、より抵抗値の高い半導体領域の材料の利用を推奨します。なお、エレクトレット処理などでも導電性の制御は処理性能を左右します。

3)アースの断線に注意

長期的に設置する場合が多いアース線ですが、継時劣化だけでなく、様々な理由で接地不良が発生します。特に設備の移動・改造時はアースの断線・設置忘れが起きやすく、注意が必要です。作業者の移動によるリストストラップの取付忘れなどのヒューマンエラーも良く起こる事例です。メンテナンスをしっかり行うと共に、静電靴とリストストラップの併用や、棚板ごとに独立したアースを設置(断線の影響を波及させない)など、冗長性を持たせることが、リスクの低下に有効です。

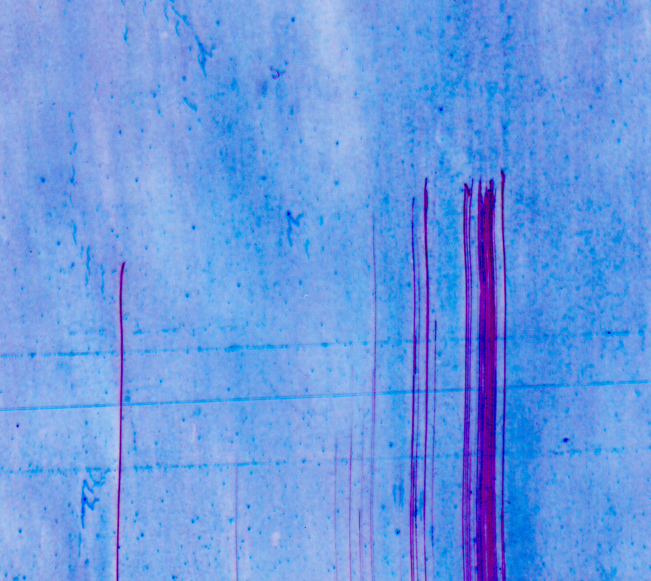

4)絶縁体を導電ウェスや除電ブラシで拭くと再帯電する

帯電した材料を除電ブラシで拭くと、除電ブラシと材料が接触・剥離することで、新たな静電気が発生します。正負が混在した帯電パターンが発生する原因となり、後工程(印刷や粘着加工・半導体搬送など)での印刷ムラ、塗膜剥がれ・浮きなどの障害の原因となりますので注意が必要です。

【除電ブラシによる帯電例】

全体的に正(青色)に帯電したPETフィルムにブラシを上下方向に接触させた例。接触した部分にはPETと逆電荷(負:赤色)の帯電が発生

5)イオナイザは設置位置と機種選定が重要

下記のようにイオナイザの設置場所や機種選定が不適切な場合、十分な効果が得られない場合があります。

- 搬送速度にイオン供給が追い付いていない

- 除電対象の背後に接地導体がある

- 設置高さが不適切

イオナイザ各タイプの特長と注意点については、こちらもご覧ください。

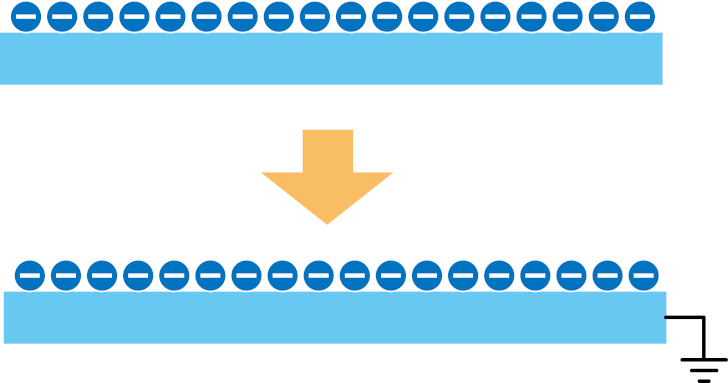

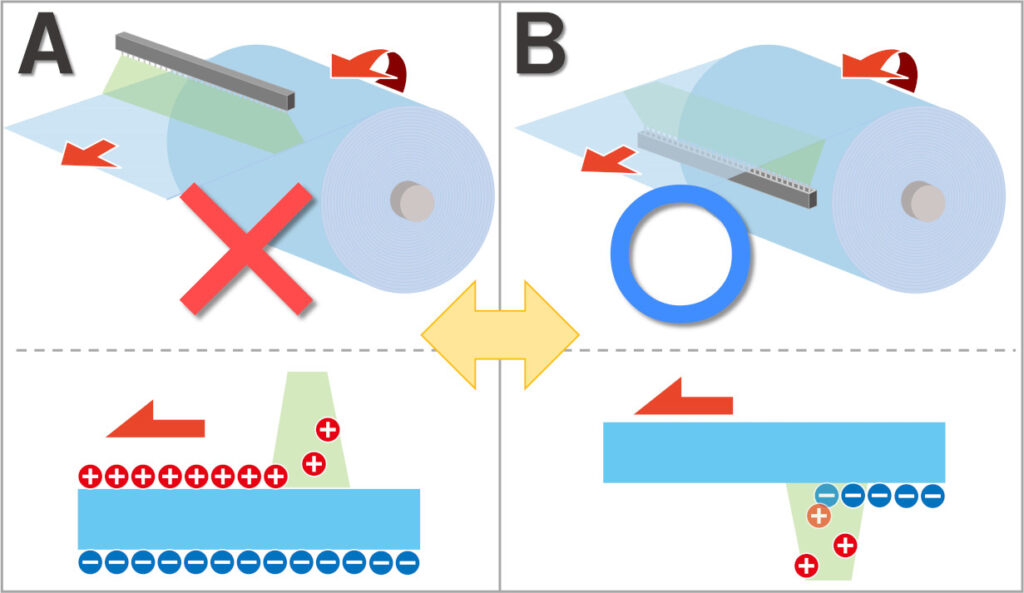

6)フィルム背面への除電は不適切

帯電している面の反対側にイオナイザを設置すると、帯電と逆電荷のイオンが供給されます。この状態で電位を測ると0Vに近くなり、除電されたようにみえますが、実際には、フィルムの表裏に逆極性の電荷(=静電気)が印加された状態になっており、片方の電荷が失われると静電気問題が再発します。

イオナイザは、帯電面に設置する必要があります。

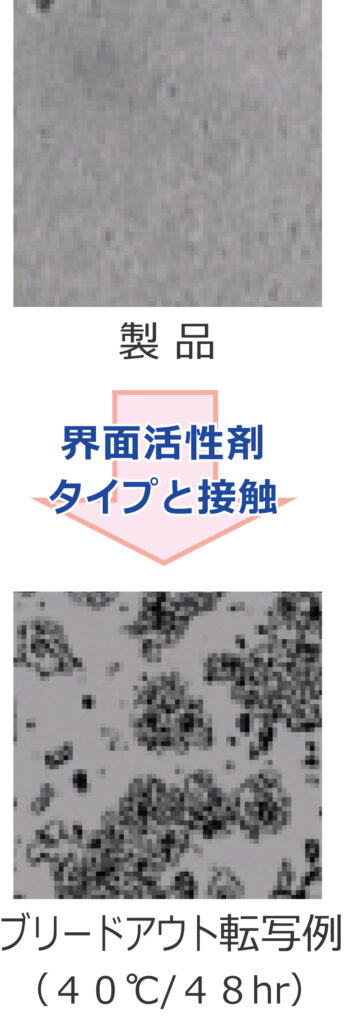

7)異物の脱落に注意

除電機器や材料を使用する場合、メンテナンス不足や不適切な使用方法、材料起因により異物の脱落リスクが生じる場合があります。

下記に一例を記載します。

- 導電材料練り込み品の原料脱落・転写……低分子界面活性剤タイプの帯電防止材料は、材料表面に活性剤がしみ出す特性があります。活性剤にはべたつきがあり製品に転写するリスクがあります。その他、カーボン練り込みタイプは、原材料のカーボンが脱落します。

- 除電紐・ブラシの繊維脱落……構成する繊維が継時や接触により劣化し、脱落します。静電気対策としても除電紐・ブラシは製品と接触しないよう設置しましょう。

- イオナイザの放電針(放電電極)……常時高電圧がかかる放電針は、周囲のゴミや塵などの異物をを引き付けやすく、蓄積した後に落下し製品を汚染します。放電芯を定期的に清掃することで異物の蓄積を防止しましょう。

- 過剰な加湿により水滴が付着……帯電抑制としての湿度は、50%RH程度で十分です。局所加湿などで飽和水蒸気量を超えてしまうと水滴が発生し、コートムラなどの欠点の原因となります。

8)作業者の教育が重要

せっかく静電気対策を確立しても、作業者がその対策の理由を知らない場合、下記のような対策の抜け道が生じます。

- 高所作業のため導電床と静電靴の間に絶縁性のステップを設けてしまう。

- 静電靴のサイズが合わないため絶縁性の中敷きを使ってしまう。

- 汚染防止のため、導電性床の上に絶縁性シートを敷いて作業を行う。

- 良かれと思って拭き掃除をした結果、帯電防止コートが剥がれた。

- アース線がボロボロになっていたため、それとは知らずに撤去した。

- 除電機がOFFになっていることに気づかず加工を開始した。

新規従事者への教育や静電気対策を含めた作業方法の共有など、情報の周知を徹底しましょう。作業標準書やISO関連プログラムの活用も有効です。

9)定期的な清掃・点検が大切

接地部品の摩耗や断線、除電機の消耗部品(放電針)の点検など、メンテナンスの間隔や検査項目をリスト化することで、トラブルを未然に防ぐようにしましょう。

関連ページ

ご相談ください

工程診断による帯電原因の推定や対策の提案、静電気の見える化や対策機器のご紹介など、様々なサポートが可能です。

初回の御相談は無料です。お気兼ねなくお問い合わせください。

お気軽にお問い合わせください。077-534-5311受付時間 平日9:00-17:00

お問い合わせ